Généralement dans le cycle d’exploitation de l’entreprise, on distingue trois étapes : Stade d’approvisionnement, Stade de production, Stade de commercialisation. A chacun de ces stades correspond un coût à savoir : Le coût d’achat, le coût de production et le coût de revient .

Coûts par stade d’exploitation

Le coût d’achat :

Le coût d’achat est le cumul des charges directes (composées par le prix d’achat des matières premières ou fournitures achetées, les frais sur achat et les charges indirectes d’approvisionnement).

Coût d’achat = Prix d’achat + Charges directes d’approvisionnement + Charges indirectes d’approvisionnement

Le calcul du coût d’achat permet de déterminer la valeur des entrées en stock des éléments achetés.

Le coût de production

Le coût de production regroupe les charges directes et les charges indirectes consommées lors de la fabrication d’un produit. Les charges directes sont composées du coût des matières et produits utilisés dans la production.

Il s’agit du coût d’achat pour les éléments achetés ou du coût de production pour les produits fabriqués par l’entreprise.

Cette évaluation doit être basée sur l’une des méthodes de valorisation des sorties (CMUP, FIFO, LIFO,…). Sont qualifiés, également de charges directes de production les frais de main-d’œuvre directe regroupant les salaires ainsi que les charges sociales.

Quant aux charges indirectes de production, elles sont imputées en fonction du nombre d’unités d’oeuvre consommées par chaque produit.

Coût de production = Coût des matières consommées + Autres charges directes de production + Charges indirectes de production

Le coût de production des produits permet de valoriser les entrées en stock des éléments fabriqués par l’entreprise.

Le coût de revient

Le coût de revient est le dernier coût dans la hiérarchie des coûts. Il correspond au stade final : la distribution. Le coût de revient est le cumul du coût de production des produits vendus et des charges non comprises dans le coût de production.

Ces dernières comprennent : les charges de distribution : c’est l’ensemble des charges nécessaires pour mettre les produits sur le marché. les autres charges hors production : il s’agit des charges exclues du coût de production, non liées à la distribution et devant être inclues dans le coût de revient (administration générale…).

Coût de revient = Coût de production des produits vendus + coût de distribution + Autres coûts hors production

Les produits résiduels

Les produits résiduels regroupent les déchets et les rebuts. Les déchets sont des résidus de fabrication constitués souvent par des éléments de matières premières ou des impuretés, dégagés par le processus de production.

Les rebuts représentent des produits finis impropres à l’usage prévu tels que les produits finis détériorés, les éléments à dimensions non conformes…

Les produits résiduels inutilisables

Les déchets et rebuts n’ayant pas de valeur sur le marché doivent être évacués. Leur évacuation entraîne des frais (transport, main-d’oeuvre,…) .

Ces charges sont à incorporer au coût de production du produit fini origine des résidus.

Les produits résiduels vendables

*Le chiffre d’affaires des déchets et rebuts est déduit pour réduire le coût de production total.

Coût de production du produit fini = Coût de production global – Chiffre d’affaires des produits résiduels

* Le chiffre d’affaires des résidus augmente le résultat

Résultat global = (CA du produit principal – Coût de revient du produit principal) + CA des produits résiduels

Les produits résiduels réutilisés par l’entreprise

Dans ce cas, ces éléments peuvent être évalués au prix du marché ou à une valeur forfaitaire.

Leur valeur sera déduite du coût de production du produit fini d’origine et ajoutée au coût de production du produit dans l’élaboration duquel ils seront utilisés.

Les en-cours de production

Un en-cours de fabrication est une production inachevée, c’est à dire qui n’a pas encore atteint le stade final de fabrication. On considérera, pour une période donnée, un en-cours final et un en-cours initial.

Ce dernier représente l’en-cours final de la période précédente.

Le coût de production des articles achevés est égal aux coûts de production de la période minorés de la valeur de l’en-cours final et majorés de celle de l’en-cours initial.

Méthode d’évaluation par équivalence :

Elle consiste à supposer un rapport d’équivalence entre une unité en-cours et une unité de produit fini.

La production réelle du mois d’octobre a été de :

– 10 000 unités achevées

– 1 000 unités en-cours.

TAF : Sachant que le coefficient d’équivalence est de ¾ et que les charges de la période s’élèvent à 161.250 D. Déterminer la valeur des en-cours de production.

Solution:

Production en-cours = 1 000 unités ; elle équivalente à : 1 000 x 3/4 = 750 unités achevées.

La production totale est donc équivalente à : 10 000 + 750 = 10 750 unités achevées.

Coût de production d’une unité achevée = (61250/10750)=15 D

La valeur des en-cours est alors: 15 x 750 = 11 250 D.

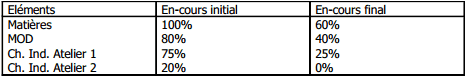

Evaluation forfaitaire des composantes de coût :

Cette méthode consiste à déterminer, approximativement, la part déjà consommée de chaque élément u coût. La valeur de l’en-cours correspond donc à la somme des charges ainsi déterminées.

Exemple :

La Société «TEX-MER » a pour activité la production de costumes pour hommes. Elle cherche à Déterminer le coût de production d’un costume.

Les charges engagées au cours du mois de février ont été de 164.462 D. L’en-cours initial était de 110 costumes inachevés.

La production du mois de février a été de 718 costumes achevés et 80 vestes en-cours. Le coût prévu d’un costume achevé se compose ainsi :

Stade d’élaboration des en-cours :

TAF : Evaluer l’en-cours initial, l’en-cours final ainsi que la production terminée.

Solution :

Valeur de l’en-cours initial = 110(143 + 95×0,8 + 8×0,75 + 16×0,2) = 25 102 D.

Valeur de l’en-cours final = 80(143×0,6 + 95×0,4 + 8×0,25) = 10 064 D.

Valeur de la production achevée = 164 462 + 25 102 – 10 064 = 179 495 D; Soit 250 D la veste.

Les sous-produits

Dans certains cas le processus d’élaboration d’un produit principal donne lieu à un produit secondaire, il s’agit d’un sous-produit. D’où le problème de partage des charges de production entre le produit principal et le sous-produit. Les méthodes adaptées sont souvent plus ou moins arbitraires.

Exemple : Une société pétrolière obtient de l’essence mais également des sous produits comme de l’huile ou du goudron.

Evaluation à partir du prix de vente :

Le coût de production du sous-produit, avant traitements complémentaires, peut être obtenu en déduisant de son prix de vente :

- les charges de distribution,

- les coûts des traitements complémentaires,

- la marge bénéficiaire fixée forfaitairement.

Le coût de production ainsi obtenu doit être déduit du coût de production global pour obtenir le coût de production du produit principal.

Cette méthode peut être schématisée ainsi :

Evaluation par partage des éléments de charges :

Méthode du coût moyen unitaire :

- b- 1 Si les produits et sous-produits s’expriment avec la même unité physique (le Kg par exemple), ont peut évaluer le sous-produit en calculant le coût de production unitaire (par Kg).

- b- 2 Méthode de prix de marché : Lorsque les produits sont de valeurs et de natures différentes, on calcule le coût de production pour 1 D de chiffre d’affaire. On admet ainsi que le produit le plus cher doit avoir le prix le plus élevé.

Les emballages

1. Emballages perdus

Ils sont livrés aux clients avec les produits et ne pouvant pas être repris par l’entreprise, d’où leur nom.

a- Evaluation : Ces emballages sont généralement achetés, mais ils peuvent parfois être produits par l’entreprise elle-même. S’ils sont achetés, l’évaluation se fera au coût d’achat et dans le cas contraire au coût de production. Dans les deux cas, une fiche de stock doit être tenue, si ces emballages sont stockables.

b- Imputation du coût des emballages : Deux cas sont possibles :

- 1er cas: Les produits sont emballés avant d’être stockés : le coût des emballages est affecté aux coûts de production des « produits finis conditionnés ». Exemple : Boissons mise dans des bouteilles en plastique.Yaourt mis dans des pots.

- 2ème cas : Les produits ne sont emballés qu’au moment de la vente : le coût des emballages est alors affecté aux coûts de distribution des produits concernés. Exemple : Un produit mis en caisses cartonnées afin d’être distribué.

2. Emballages récupérables :

Ces emballages sont consignés ou prêtés aux clients : ils peuvent être provisoirement conservés par ces derniers, mais ils demeurent toujours à la propriété de l’entreprise sauf en cas de cession.

a- Evaluation : Ils sont évalués, comme les emballages perdus, soit au coût d’achat, soit au coût de production.

b- Traitement du coût des emballages : Cette catégorie d’emballage est considérée comme une entité indépendante du produit. Donc, leur coût ne peut être imputé au coût des produits. Si ces emballages sont stockables, il sera opportun de tenir des comptes de stock afin de gérer leurs entrées et sorties.

Coût d’achat : Prix d’achat + frais sur achat + charges indirectes d’approvisionnement.

Le coût de production est l’ensemble des charges directes et indirectes de production en plus du coût des matières premières consommées.

Le coût de revient représente l’ensemble des charges engagées pour produire et vendre un produit.

Les produits résiduels regroupent les déchets et les rébus. Deux cas peuvent être distinguées :

- produits résiduels inutilisables

- produits résiduels utilisables

Les sous-produits sont des produits obtenus au cours de la fabrication du produit principal. Leur évaluation peut se faire à partir du prix de vente ou par partage de l’ensemble des charges.

Les en-cours de production correspondent à la production qui n’a pas atteint sa phase finale de transformation. La valeur des en-cours correspond aux coûts qui peuvent leur être incorporés jusqu’à l’étape à laquelle ils se trouvent.

Les emballages peuvent être :

– non récupérables : leur coût est imputé au coût des produits correspondants.

– récupérable : sont traités comme une entité indépendante.

Mamadou Badjé Souleymane

Bonsoir

le cheminement du cours est très intéressant.

Merci