Le coût de revient représente la somme des coûts d’achat et de production auxquels viennent s’ajouter les charges de distribution et les frais d’administration. La suite de cette leçon reprend très précisément cette trame et nous conclurons sur l’appréciation du résultat analytique.

La détermination du coût de revient

Calcul du coût d’achat

Il faut bien distinguer le coût d’entrée en stock et le coût de sortie. Le premier a été calculé comme indiqué dans la fiche de stock (méthode du coût moyen unitaire pondéré) en ajoutant au prix des matières premières, les frais d’achat qui lui sont liés. Le coût à la sortie du stock correspond à la valeur des matières premières indiquées en sortie qui tient donc compte de la valeur du stock initial.

Calcul du coût de production

Il faut premièrement consulter cet article « L’évaluation des stocks » pour plus de détails . La société Arc-en-ciel communique les informations complémentaires suivantes pour le mois de mai :

• matières premières consommées :

− 27 000 kg pour U, soit 9 kg par rouleau,

− 28 000 kg pour V, soit 10 kg par rouleau ;

• coût de la main d’œuvre directe :

− 210 000 €, charges comprises pour U,

− 392 000 €, charges comprises pour V ;

• il a été produit :

− 3 000 rouleaux de U,

− 2 800 rouleaux de V ;

• l’activité de l’atelier filage a été de 4 300 unités d’œuvre sachant que :

− il faut une demie unité d’œuvre par rouleau U,

− il faut une unité d’œuvre par rouleau V ;

• stocks initiaux de produits finis

− il n’existe pas d’encours de production, ni de stock de rouleaux U,

− 500 rouleaux de V pour une valeur de : 461 850 € ;

• il a été vendu :

− 3 000 rouleaux de U à 1 000 € l’unité,

− 3 200 rouleaux de V à 1 200 € l’unité.

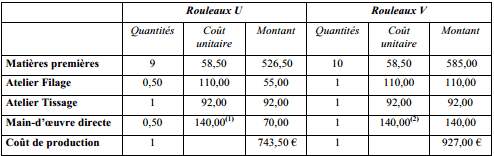

Le calcul peut être réalisé sur les quantités globales ou de manière unitaire. L’intérêt des calculs qui précèdent est naturellement d’aboutir directement à un coût de production unitaire.

Le tableau ci-après résume les différents calculs :

Tableau de calcul du coût de production unitaire

(1) Une demi-heure par produit, soit 1 500 heures pour 3 000 produits, d’où 210 000/1 500 = 140

(2) Une heure par produit, soit 2 800 heures pour 2 800 produits, d’où 392 000/2 800 = 140

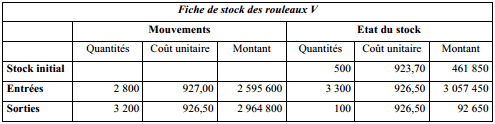

Le coût de production obtenu à l’issue de ce calcul représente un coût avant stockage (coût de production des produits finis fabriqués). Il faut donc tenir compte des existants. On notera cependant que tous les rouleaux U fabriqués étant vendus et aucun stock initial n’existant à l’origine, seuls les rouleaux V doivent faire l’objet d’un ajustement.

Le tableau ci après permet de calculer le coût à la sortie des stocks, ajusté par la méthode du coût moyen unitaire pondéré.

Fiche de stock des rouleaux V

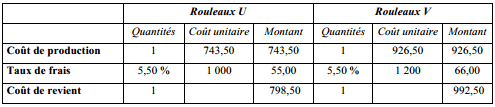

Calcul du coût de revient

Au coût de production des produits finis, il reste à ajouter le coût de distribution. Le calcul du coût de revient peut être résumé dans le tableau suivant :

tableau de calcul du coût de revient complet des produits U et V

Résultats analytiques et commentaires

Le résultat analytique représente la différence entre le chiffre d’affaires et le coût de revient des produits vendus. Il est possible (et même souhaitable) de calculer un résultat unitaire et un résultat global. Ces calculs sont résumés dans le tableau suivant :

résultats analytiques unitaire et global pour les produits U et V

La conclusion que l’on peut tirer de ce dernier tableau est qu’en apparence, les deux produits sont rentables, puisqu’ils sont vendus à un coût nettement inférieur à leur prix de vente. Cela étant, il faut être prudent dans cette appréciation, car l’affectation des charges indirectes s’est réalisée selon des critères qui peuvent être discutables.

Une illustration simple du débat est donnée par le choix du chiffre d’affaires comme taux de frais : en imaginant que le transport constitue une part importante du coût, pourquoi un rouleau de V nécessiterait-il des frais supplémentaires particuliers ? ( On peut objecter qu’un rouleau de V pèse un kg de plus qu’un rouleau de U. Cela suffit-il pour modifier substantiellement le coût du transport ? On peut en douter. Au demeurant, si cela était vraiment le cas, pourquoi ne pas avoir pris à ce moment là, le kg transporté comme unité d’œuvre ?) Et en cas de variation de prix, comment justifier également que l’un coûte plus que l’autre à distribuer, alors que les conditions physiques n’ont pas changé ?…

Ces dernières questions prouvent la difficulté d’utilisation du système des coûts complets. Nous allons voir par ailleurs dans les leçons suivantes, que d’autres problèmes et difficultés d’ordre technique peuvent surgir, même si le système peut être amélioré sur certains points.

Laisser un commentaire